I Sikas nyutvecklade process för betongåtervinning, bryts den gamla betongen ner i grus, sand och kalksten. Sika är övertygade om att innovationen kommer att minska betongens miljöpåverkan betydligt.

– Det är en världsnyhet. Det är ett system för att återanvända naturresurser på bästa sätt, i detta fall att återanvända betong, säger Daniel Jonsson, Affärsområdeschef Betong på Sika, till Studio Betong.

Betong är ett starkt och flexibelt material som håller länge och har obegränsade designmöjligheter. Betongliknande material har använts av människan sedan flera hundra år före kristus, men det är först under senare tid som betongen har utvecklats till den produkt vi använder idag.

Enligt Recyclingnet.se är den totala betongförbrukningen globalt 23 miljarder ton per år. Av denna volym returneras 2-5 procent så kallad rest- eller spillbetong på grund av kvalitetsproblem eller överbeställning, vilket betyder att ungefär 460 miljoner ton behöver tas tillbaka och hanteras på något sätt av betongproducenter runt om om i världen. Därtill ska betongkross från gamla betongkonstruktioner hanteras. Idag används betongkross till fyllnadsmaterial vid vägbyggen eller deponi.

Stora klimatbesparingar

Med Sikas nya process skulle betong kunna återvinnas helt, vilket är en klar förbättring från

andra metoder som maximalt klarar av att använda 30 procent återvunnen betong i nya betongkonstruktioner.

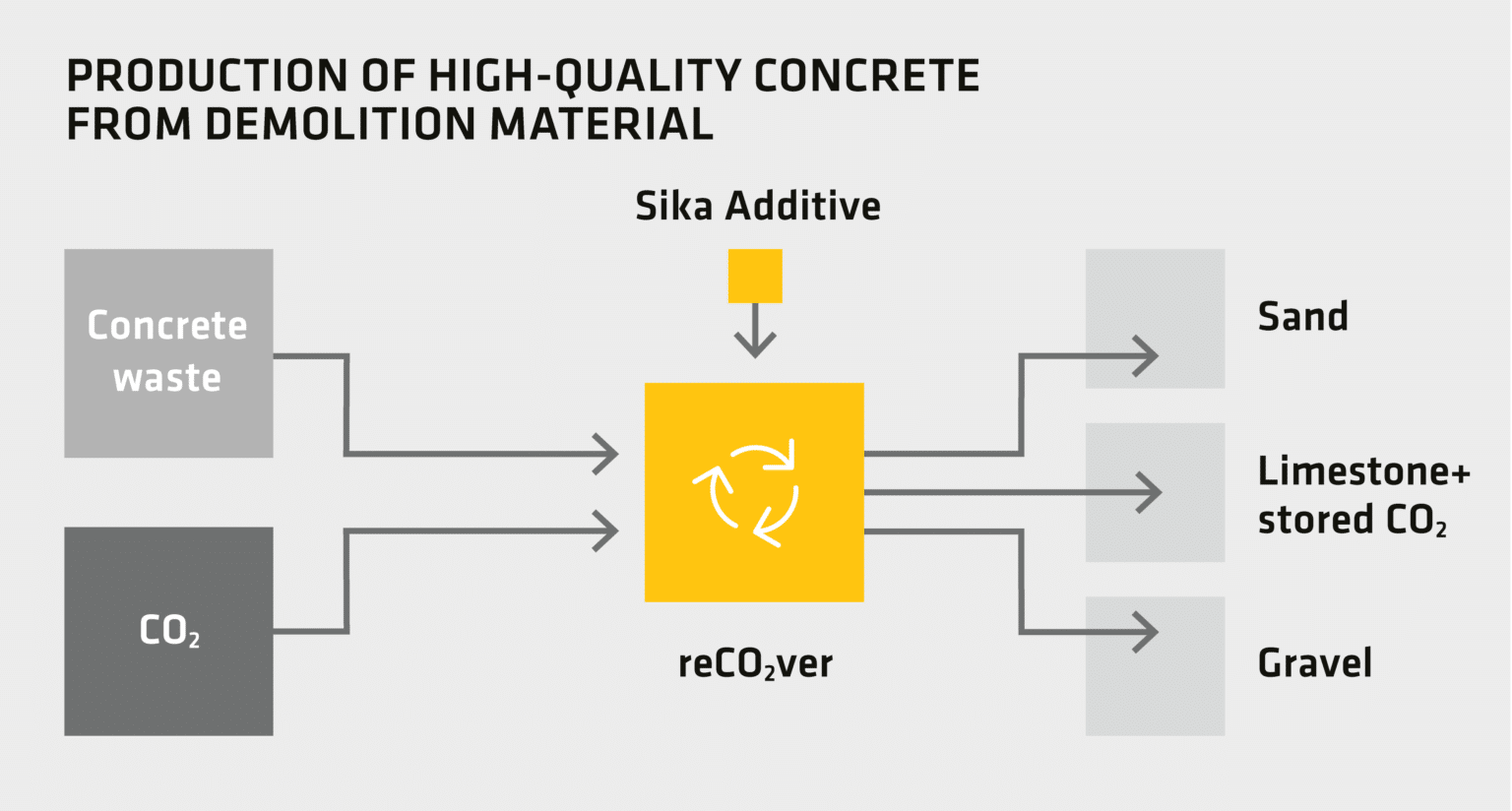

Daniel Jonsson berättar att den nya processen – Reco2ver – är ett nytt sätt att krossa betong. Enligt honom leder processen till att betongkrossen delas upp i ballast och kalksten.

Sika har kommit på att om man tillför koldioxid i processen så kan cementen ta tillbaka en del av den koldioxid som den skickade ut från början, och resultatet blir att cementen återgår till sin ursprungliga form – kalksten. Både ballasten och kalkstenen är lätt att återanvända.

Återställd funktion

Sika hävdar att processen höjer den återvunna ballastens kvalitet och att den återförda koldioxiden gör att den återvunna betongen binder cirka 50 kilo koldioxid per ton krossat betongavfall.

Bolaget hänvisar till tester som ska visa att ny betong med komponenter som separerats från återvunnen gammal betong genom reco2ver-processen, fungerar på samma sätt som en helt ny produkt.

Ska har dessutom tagit fram ett tillsatsmedel som ytterligare optimerar processen, genom att den gör det möjligt att skräddarsy vilka specifika funktioner betongen ska ha.

Cirkulärt flöde

Daniel Jonsson framhåller att reco2ver-processen skapar en cirkulär ekonomi av betong, vilken sparar naturresurser och återför koldioxid. Man får ut en helt ren ballast, helt fri från cementpasta, som man direkt kan använda i betongproduktionen igen. Kalkstenen kan återanvändas, antingen för att tillverka cement eller som extra bindemedel i cementen, eller tillsatsmaterial i betongen.

Enligt Daniel Jonsson är metoden testad i labbmiljö i mindre skala och man vet att den fungerar, och företaget har patentskyddat metoden.

Nu söker Sika olika samarbetspartners för att utveckla metoden till en kommersiell process.

Fakta Kalksten och cementtillverkning

Cement är ett bindemedel som kännetecknas av att det hårdnar genom reaktion med vatten till en produkt som inte är löslig i vatten. Den framställs genom uppvärmning av en blandning av kalksten och lera till en temperatur av 1450° C , vilket gör cement till en koldioxidintensiv produkt.

Källa: Sika.

Fakta Betongtillverkning

För att tillverka 1 kubikmeter betong behövs 180 liter vatten, 350 kilo cement och 1 kilo betongtillsats samt 2 ton ballast som består av sten, grus och sand, som är ändliga resurser.

Källa: Sika.

Fakta Grön betong

Under senare år har flera tillverkare lanserat Grön betong som uppges minska utsläppen med upp till 50 procent i jämförelse med traditionell betong. Metoden är att ersätta en viss mängd cement med slagg och därigenom kan koldioxidutsläppen minska.

Den gröna betongen ska uppfylla samma krav som vanlig standardbetong avseende beständighet, hållfasthet, livslängd och gjutbarhet.

Per Gidlund